Поглощающие аппараты грузовых и пассажирских вагонов

Поглощающие аппараты обеспечивают гашение части энергии удара, уменьшение продольных растягивающих и сжимающих усилий, которые передаются через автосцепку на раму кузова. Принцип действия их основан на возникновении в аппарате сил сопротивления и превращении части энергии удара в другие виды энергии.

По типу рабочего элемента, создающего силы сопротивления и принципу действия поглощающие аппараты делятся на: пружинные, пружинно-фрикционные, с резинометаллическими элементами и гидравлические. Работа пружинных аппаратов основана на возникновении сил сопротивления упругой деформации пружин при их сжатии. Такие аппараты применяются только в упругих площадках пассажирских вагонов.

Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин. В аппаратах с резиновыми элементами эта энергия затрачивается на работу сил внутреннего трения резины.

В гидравлических (гидрогазовых) аппаратах кинетическая энергия удара затрачивается на преодоление сил низкого сопротивления жидкости при перетекании ее из одной камеры в другую через калиброванные отверстия.

Выбор типа поглощающего аппарата для вагона определяется его параметрами: энергоемкостью, ходом, величинами начального и конечного сжатия, величиной необратимо поглощенной энергии, стабильностью и готовностью аппарата к работе (показатель заклинивания). Параметры поглощающих аппаратов выбирают в соответствии с Нормами.

Энергоемкость аппарата представляет собой величину кинетической энергии, которую он воспринимает при полном сжатии.

После сжатия аппарата его подвижные части необходимо возвратить в исходное положение, поэтому они проектируются так, чтобы не вся энергия поглощалась необратимо. Это свойство оценивается коэффициентом необратимо поглощенной энергии. Коэффициент готовности аппарата определяется, при испытаниях как отношение числа нагружений, при которых произошло заклинивание аппарата, к общему числу. Показатель стабильности работы аппарата характеризует способность сохранять основные его параметры при многократных его нагружениях.

На вагонах железных дорог наибольшее распространение получили пружинно-фрикционные аппараты и аппараты с резинометаллическими элементами. Пружинно-фрикционные аппараты широко применяются на грузовых вагонах, так как они просты по конструкции и надежны в эксплуатации. Однако они имеют низкую стабильность работы и ограниченную энергоемкость при существующих габаритных размерах.

Поглощающие аппараты с резинометаллическими элементами устанавливаются на пассажирские вагоны, так как они обеспечивают хорошую плавность хода при соударениях, высокую надежность и бесшумность работы.

Пружинно-фрикционные аппараты изготовляют по ГОСТ 22253. Четырехосные грузовые вагоны оснащены пружинно-фрикционными аппаратами типов: Ш-1-ТМ (постройки до 1979 г. ) Ш-2-В (1979-88 гг. ) и Ш-6-ТО-4 (с 1989 г. ), а восьмиосные вагоны — аппаратами Ш-2-Т. (Здесь Ш — шестигранный, 1, 2, 6-варианты конструкции, Т — термоупроченный, М — модернизированный, В — взаимозаменяемый, О — объединенный и 4 — для грузовых вагонов).

Ш-1-ТМЛитый корпус аппарата в соответствий с требованиями ГОСТ 977-75 изготавливают из термически обработанной стали марки 30ГСЛ-Б или 32Х06Л-У. Клинья штампуют из стали марки 38ХС ГОСТ4543-71 или марки 30 ГОСТ1050-74 с последующий заколкой.

Ш-2-ВМатериал пружин – сталь марки 60С2ХФА

Рефрижераторные вагоны и цистерны для сжиженных газов оснащены пластинчатыми аппаратами ПМК-110А.

Пассажирские вагоны оснащены аппаратами типа Р-2П и Р-5П с резинометаллическими элементами.

Для вагонов, перевозящие опасные и легкоповреждаемые грузы, разрабатываются гидравлические поглощающие аппараты повышенной энергоемкости.

Все типы пружинно-фрикционных аппаратов по конструкции аналогичны и отличаются в основном параметрами (табл.

Т а б л и ц а 10. Типы и параметры пружинно-фрикционных аппаратов автосцепки

Параметры

Тип аппарата

Ш-1-ТМ

Ш-2-В

Ш-2-Т

Ш-6-ТО-4

ПМК-110А

Энергоемкость после приработки, кДж

88,3

Ход, м

0,070

0,090

0,110

0,120

0,110

Усилия сжатия, МН:

начальное

конечное

0,24

2,8

0,24

2,0

0,26

2,5

0,75

2,0

0,24

2,5

Габаритные размеры, мм

568х312х230

568х318х230

568х318х246

1080х318х246

1080х318х246

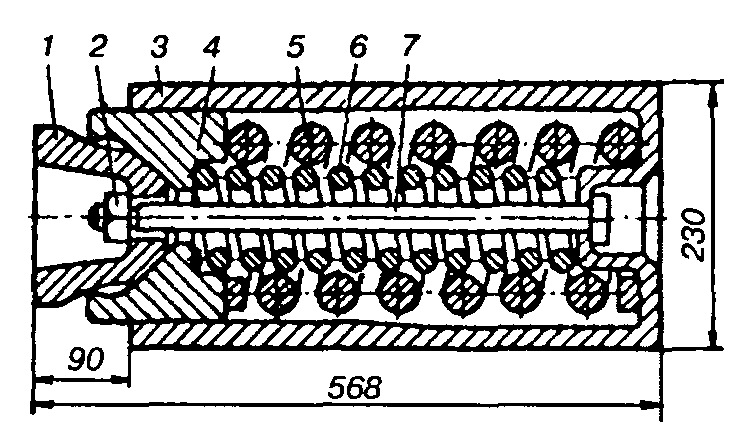

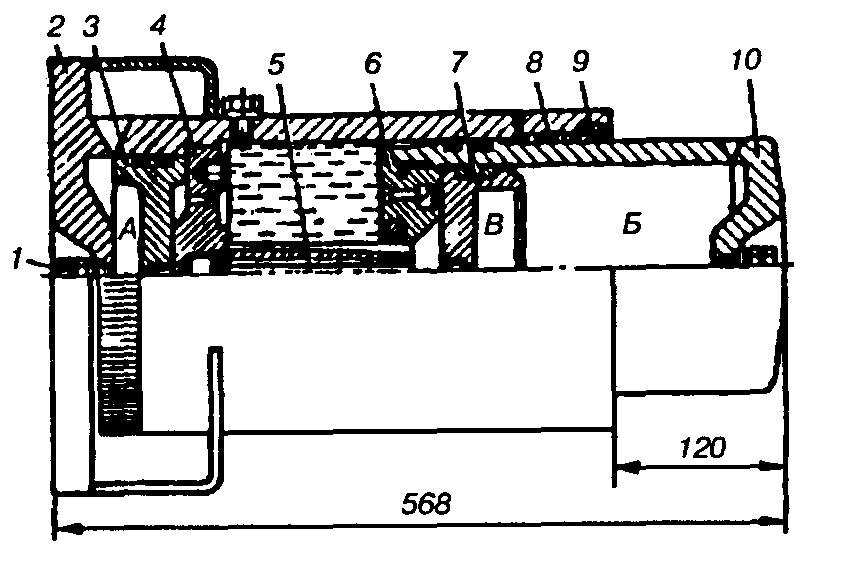

Аппарат Ш-2-В (рис. 9) имеет литой корпус 3, три штампованных фрикционных клина 4, штампованный нажимной конус 1, наружную 5 и внутреннюю 6 пружины и стяжной болт 7 с гайкой 2. Масса аппарата 134 кг. Детали его изготавливают из стали марок: пружины — 60С2ХФА (ГОСТ 14959); корпус — 30ГСЛ-Б, или 32Х06Л-У; болт с гайкой — сталь Ст. 3сп5 (ГОСТ 380).

Аппарат работает следующим образом. При сжатии усилием 240 кН клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями. Давление клиньев на корпус увеличивается по мере сжатия пружины и к концу хода аппарата оно достигает наибольшего значения.

Рис. Поглощающий аппарат Ш-2-В

Чтобы клинья при своем перемещении не смещались в одну сторону и не перекашивались, горловина корпуса аппарата выполнена шестигранной. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус аппарата, а упорная плита касается горловины корпуса. После уменьшения сжимающей силы происходит восстановление (отдача) аппарата за счет упругих сил пружин. Для облегчения возвращения клиньев в исходное положение грани горловины корпуса выполнены с наклоном 2°.

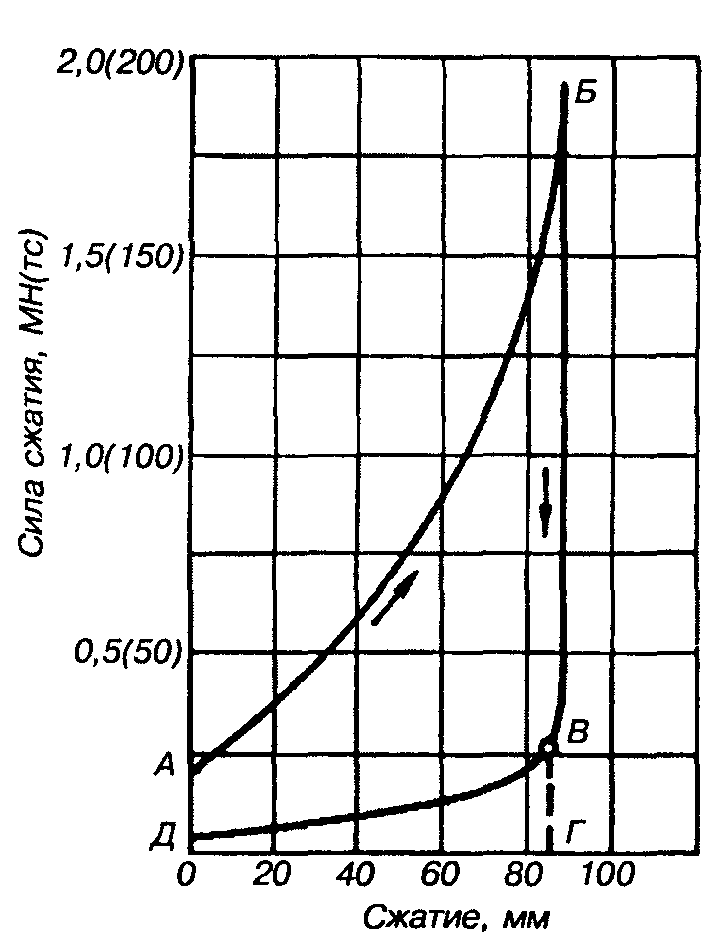

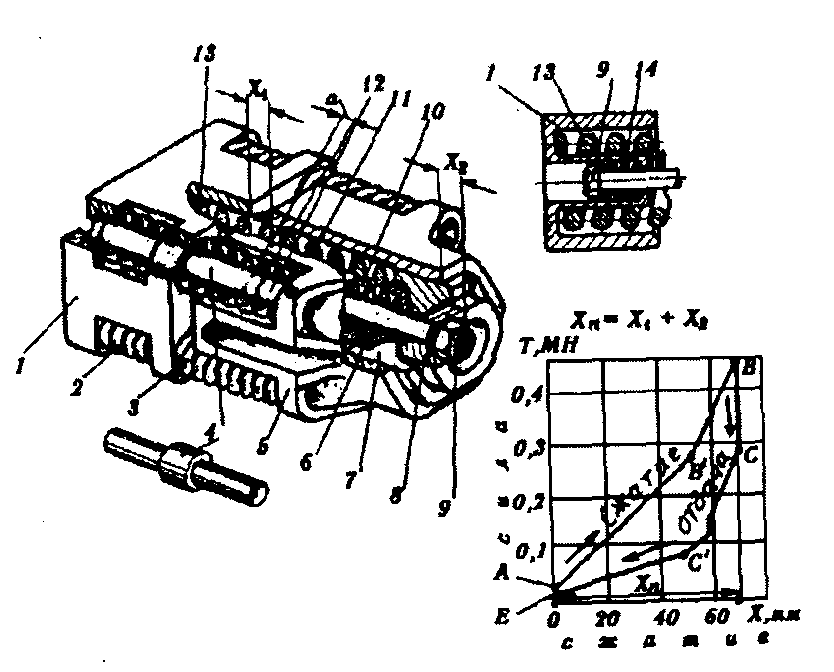

Основные параметры аппарата определяются при испытании его на прессе по рабочей диаграмме (рис. 10). Площадь ОАБГ на диаграмме характеризует энергоемкость аппарата, площадь ДАБВ — необратимо поглощенную энергию, а ОДВГ — потенциальную энергию деформации пружин, которая обеспечивает возвращение деталей в исходное положение. Точка А соответствует начальному сжатию аппарата, а точка Б — усилию конечного сжатия.

Сборка аппарата ведется в такой последовательности (см. рис. В отверстие корпуса вставляют стяжной болт 7, под головку которого устанавливают временную прокладку, исключающую его поворот при навинчивании гайки. Затем ставят две пружины, на которые укладывают три фрикционных клина, а на них — нажимной конус. Собранный аппарат сжимают под прессом, на болт навинчивают гайку, под которую ставят временную подкладку, обеспечивающую свободную постановку поглощающего аппарата на вагон. После первого удара подкладка выпадает, а аппарат занимает нормальное положение в распор между задним и передним упорами.

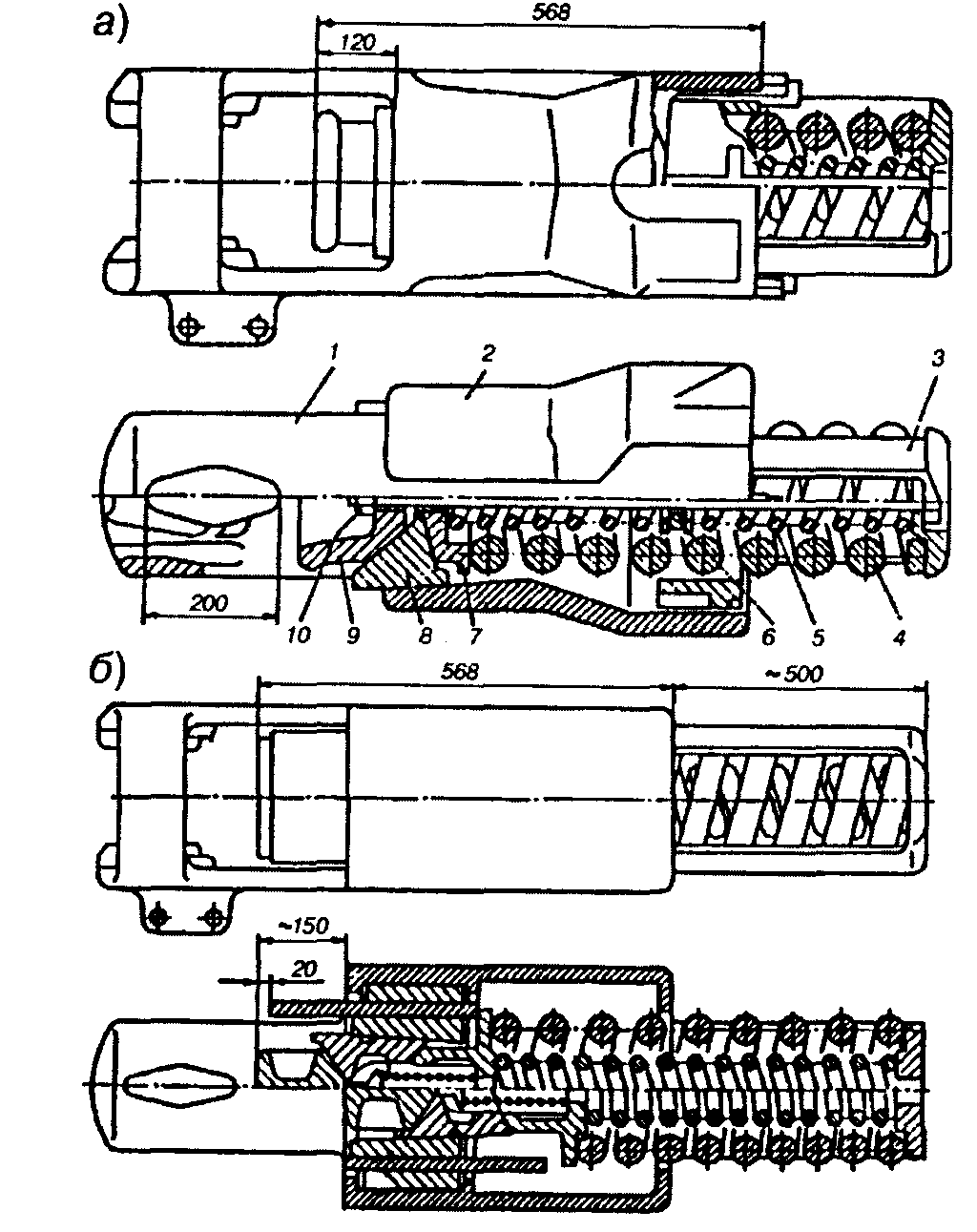

Рис. Силовая характеристика аппарата Ш-2-В

Аппарат Ш-6-ТО-4 для четырехосных вагонов (рис. 11, а), имеет корпус 2 объединенный вместе с тяговым хомутом 1. Днище 3 соединено с корпусом разъемно и выступающая часть размещена в пространстве между задними упорами. Такая конструкция в существующих габаритах позволяет установить в поглощающем аппарате пружину 4 большей высоты и увеличить ход аппарата до 120 Мм, а энергоемкость в приработанном состоянии — до 88—90 кДж. В горловине корпуса аппарата установлена шайба 7, три фрикционных клина 8, нажимной конус 9 и стяжной болт 10. Внутренняя пружина 5 выполнена из двух частей, разделенной шайбой 6.

а — пружинно-фрикционный объединенный Ш-6-ТО-4; б — пластинчатый ПМК-110А

Рис. Поглощающие аппараты повышенной энергоемкости:

Поглощающий аппарат Ш-6-ТО-4 допускает безопасное соударение грузовых вагонов с массой брутто до 100 т со скоростью до 11 км/ч и эксплуатацию вагонов в поездах массой до 10 тыс. Следует иметь в виду, что в настоящее время масса грузовых поездов на магистральных железных дорогах составляет 5—5,5 тыс.

Одной из особенностей ударопоглощающего аппарата Ш-6-ТО-4 является то, что ввиду завышения предварительной затяжки пружинного комплекта (около 75 кН) усилия до 450—500 кН воспринимаются аппаратом и передаются на вагон жестко.

Аппарат ПМК-110А устанавливается на рефрижераторные вагоны и цистерны для перевозки сжиженных газов (рис. 11, б). Его энергоемкость 70—80 кДж. Повышение энергоемкости достигнуто в результате увеличения хода (110 мм) и использования сухого трения не сталь по стали, а сталь по металлокерамике. Аппарат ПМК-110А взаимозаменяем со всеми пружинно-фрикционными аппаратами. Аппараты Ш-6-ТО-4 и ПМК-110А не являются перспективными, так как первые вследствии большой предварительной затяжки (75 кН) усилия до 500 кН воспринимают и передают на вагон жестко, а вторые обладают невысокой надежностью. Через 3 года эксплуатации у 44% металлокерамических элементов возникают отколы оснований.

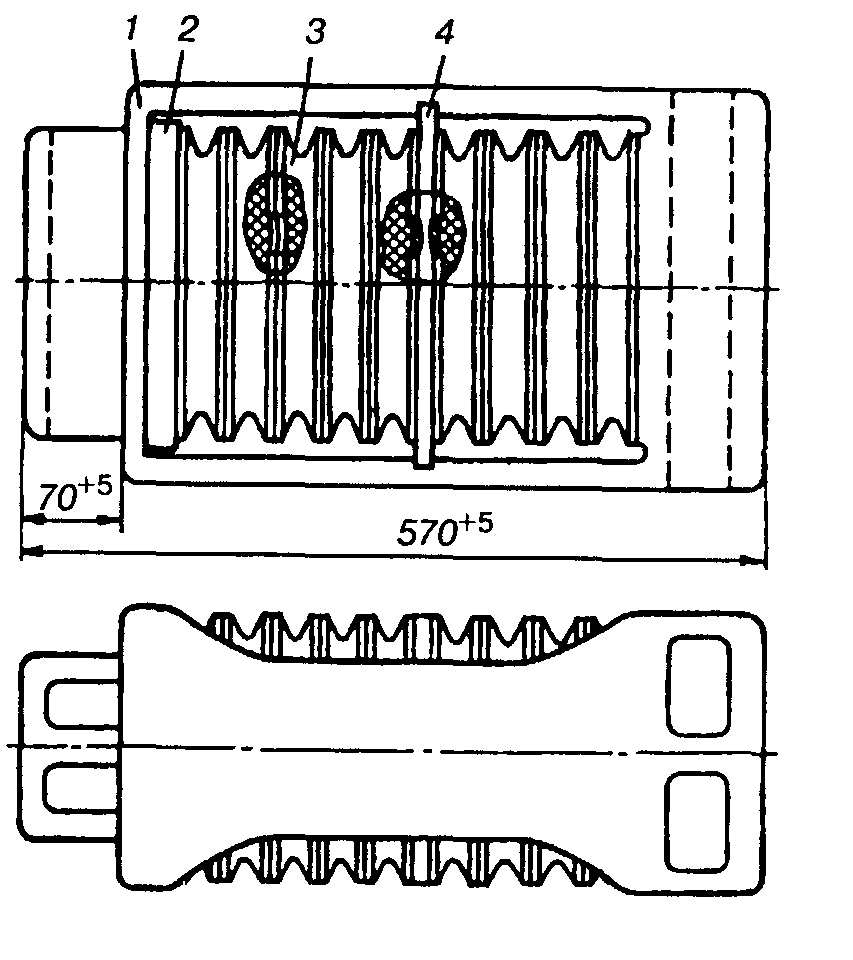

Поглощающий аппарат Р-2П (рис. 12) — резиновый, второй вариант, пассажирский устанавливается на пассажирские вагоны, включая электро- и дизель-поезда. Применение резины позволяет проектировать аппараты более простой и надежной конструкции, меньших габаритных размеров и массы, чем пружинно-фрикционные с высокой энергоемкостью при хорошей стабильности работы в эксплуатации.

В качестве упругого элемента в этом аппарате применяются резинометаллические секции, каждая из которых состоит из двух металлических пластин толщиной 2 мм, между которыми размещен слой специальной резины 7-ИРП-1348, соединенной методом вулканизации. Резиновая часть секции по периметру имеет параболическую выемку, не допускающую выжимание резины за пределы пластин при полном сжатии аппарата. Толщина каждой секции 41,5 мм, сечение 265х220 мм.

Рис. Резинометаллический поглощающий аппарат Р-2П

Чтобы исключить смещение резино-металлических секций при сжатии аппарата, на его днище, нажимной и промежуточной плитах и на стальных пластинах секций имеются выступы и соответствующие им впадины. Характеристика аппарата: энергоемкость 22 кДж, ход 70 мм, усилие конечного сжатия 1 МН, коэффициент необратимо поглощенной энергии 0,45. В корпусе 1 аппарата (рис. 12) установлена нажимная плита 2, девять резинометаллических элементов 3 и промежуточная плита 4.

На пассажирских вагонах нового поколения для скоростей до 160 км/ч и 200 км/ч устанавливаются поглощающие аппараты Р-5П энергоемкостью 40 кДж. Их ход 80 Мм, сила начальной затяжки 5—11 тс, масса 253 кг. Конструктивно от аппаратов Р-2П они отличаются тем, что имеют не 9, а 15 резинометаллических элементов.

Гидрогазовые поглощающие аппараты разработаны в двух разновидностях: ГА- 100М и ГА-500.

Гидрогазовый аппарат типа ГА-500 (рис. 13 ) имеет корпус 2, в котором размещаются поршень 10, промежуточное дно 4, шток 5, плавающие поршни 3 и 7, газовая камера низкого давления А и гидравлическая В. Газовая камера высокого давления Б находится в поршне 10. В этот поршень ввернута диафрагма 6, которая совместно со штоком 5 образует отверстие переменного сечения для дросселирования жидкости. Предусмотрены также направляющая 8 для поршня 10, гайка 9 для крепления собранного аппарата, резиновые уплотнительные кольца с защитными шайбами из фторопласта и штуцера 1 для зарядки газом (азотом). Расчетное давление в камере А составляет 3,5 МПа, а в камере Б — 9 МПа. Камера В заполнена маслом АМГ-1О.

действует аппарат следующим образом. Внешнее усилие перемещает поршень 10 внутрь корпуса 2, вытесняя жидкость из камеры В через отверстия жиклеров, расположенных в промежуточном дне 4, в полость под плавающим поршнем 3 и сжимая газ в камере А. При дальнейшем перемещении поршня 10 плавающий поршень 3 упирается в дно корпуса 2, затем жидкость из камеры В через отверстия жиклеров в диафрагме 6 и профильные канавки штока 5 перетекает в полость над плавающим поршнем 7 и сжимает газ в камере Б.

При перетекании жидкости через указанные отверстия возникает сопротивление, зависящее от скорости приложения нагрузки к аппарату. После снятия нагрузки части аппарата возвращаются в исходное положение под действием сжатого газа.

Динамическая энергоемкость аппарата, соответствующая силе 2 МН, достигает 140 кДж, что обеспечивает безопасное соударение четырехосных вагонов при скорости 15 км/ч, а восьмиосных — 10 км/ч.

Таблица 10. Основные параметры пружинно-фрикционных и гидравлических

поглощающих аппаратов автосцепки для грузовых вагонов

Параметры

Ш-1-ТМ

Ш-2-Т

Ш-2-В

Ш-6-ТО-4

ПМК-110А

ПФ-4

ПГФ-4

ГА-500

Энергоемкость, кДж

25-50

30-65

25-60

40-90

35-85

90-100

140-170

140-170

Сила сопротивления при сжатии, МН

2,5-3,0

2,5

2-2,5

2-2,5

Полный ход аппарата, мм

В комплекс межвагонных связей пассажирских вагонов входят поглощающий аппарат, упругая площадка, от конструкции и параметров которых зависит комфортабельность подвижного состава. Поэтому к межвагонным связям, в частности, к поглощающим аппаратам пассажирских вагонов предъявляют особые требования. для разрабатываемых конструкций аппаратов в связи с перспективными условиями эксплуатации удлинённых поездов установлены следующие основные требования: динамическая энергоёмкость при продольной силе 1,5 МН должна быть не менее 45 кДж; максимальный ход аппарата — 70-100 мм; сила начальной затяжки — в пределах 25. 50 кН; коэффициент необратимого поглощения энергии — не менее 0,5.

С 1947 г. на российских дорогах в пассажирских вагонах используют поглощающие аппараты типа ЦНИИ-Н6, а с 1969 г. — все строящиеся пассажирские вагоны оснащают резинометаллическим поглощающим аппаратом Р-2П. Повышенную энергоёмкость имеет поглощающий аппарат Р-4П, который может использоваться и в рефрижераторном подвижном составе. С учётом удовлетворения перспективных требований разработан новый резинометаллический аппарат Р-5П.

Рис. Поглощающий аппарат типа ЦНИИ-Н6

Пружинно-фрикционный аппарат типа ЦНИИ-Н6 (рис. 14) применяется в пассажирских вагонах. Он состоит из двух частей: пружинной и пружинно-фрикционной стянутых болтом 9. Пружинно-фрикционная часть по конструкции и принципу действия аналогична рассмотренной выше. Эта часть имеет шестигранную горловину 5, нажимной конус 8, три фрикционных клина 7, нажимную шайбу б, наружную 11 и внутреннюю 10 пружины. Пружинная часть состоит из основания 1, центральной пружины 13, четырёх угловых длинных 3 и четырёх коротких 2 пружин, одетых на концы цилиндрических упорных стержней 4, имеющих в средней части утолщение. Короткие пружины 2 размещаются в угловых нишах основания 1, а длинные 3, взаимозаменяемые с внутренней пружиной 10, — в нишах горловины 5.

infopedia. su не принадлежат авторские права, размещенных материалов. Все права принадлежать их авторам. В случае нарушения авторского права напишите сюда.

Установка типа поглощающего аппарата.

Тип поглощающего аппарата должен соответствовать типу ударной розетки.

На вагоны с длиной выступающей части ударной розетки 130 мм устанавливаются поглощающие аппараты типа:

— пружинно фрикционные Ш-2-В, Ш6-ТО-4, ПМК-110А, ПМК-110К-23,

— эластомерные АПЭ-120-И, АПЭ -90-А, АПЭ-95-УВЗ, 73ZW-у, 73ZW-у2,

На вагоны с длиной выступающей части розетки 185 мм устанавливаются поглощающие аппараты пружинно-фрикционные Ш-1-ТМ, Ш-1-Т

На вагоны с длиной выступающей части розетки 95 мм и автосцепкой СА-3М устанавливается пружинно-фрикционный поглощающий аппарат Ш-2-Т.

Осмотреть поглощающий аппарат и прилегание поглощающего аппарата к передним и задним упорам.

Неисправности поглощающих аппаратов

Поглощающий аппарат считается исправным, если в его деталях (корпусе, фрикционных клиньях, нажимном конусе) отсутствуют изломы, трещины, сквозные протертости, аппарат плотно прилегает к задним упорам и через упорную плиту к передним. У поглощающих аппаратов типа 73ZW, АПЭ-120, АПЭ-90, АПЭ-95, РТ-120 допускается суммарный зазор не более 50 мм, данные зазор не указывает на неисправность аппарата.

Наличие зазора между упорными угольниками и упорной плитой или корпусом аппарата свидетельствует о повреждениях, вызывающих потерю упругих свойств.

Признаками неисправности поглощающего аппарата являются:

яркий металлический блеск на нижней и боковых поверхностях хвостовика автосцепки, на нижней полосе тягового хомута длиной до 150 мм, выход автосцепки до 100 мм;

увеличенный или уменьшенный выход автосцепки (излом пружин поглощающего аппарата или потеря упругости);

деформация вертикальных стенок хребтовой балки;

металлическая стружка в центрирующей балочке, тяговом хомуте около клина, на поддерживающей планке, свободное перемещение фрикционных клиньев при покачивании их ломиком;

у аппарата Ш6-ТО-4 обращать внимание на положение вкладышей крепления крышки, которые не должны выходить за наружные плоскости стенок автосцепки, на наличие клина тягового хомута без буртиков и предохранительную планку от выпадения болтов клина.

В случае выявления изломов корпуса просевших, потерявших упругость поглощающих аппаратов, должно быть тщательно проверено отсутствие трещин корпуса автосцепки, тягового хомута, упорных угольников, излома, трещин клина тягового хомута, повреждений рамы и торцевых стен (дверей) кузова вагона.

Осмотр эластомерных поглощающих аппаратов (АПЭ-120-И, АПЭ -90-А, АПЭ-95-УВЗ, 73ZW-у, 73ZW-у2).

О наличии на вагоне эластомерного поглощающего аппарата на кузове вагона в непосредственной близости от места установки аппарата ставится трафарет с указанием типа аппарата, условным номером предприятия, производившего установку аппарата, датой следующего капитального ремонта, условным номером предприятия, производившего регламентный осмотр, датой следующего осмотра. Но на практике часто встречаются случаи закраски трафарета.

Эластомерные аппараты считаются неисправными при наличии одного из следующих дефектов:

протечка эластомерной массы;

трещины и сколы корпуса;

забоины глубиной более 3 мм на цилиндрических поверхностях амортизатора (корпуса аппарата АПЭ-120);

повреждение хромового покрытия штока;

суммарный зазор между аппаратом и задним упором, упорной плитой и передним упором более 50 мм.

При отсутствии указанных дефектов эластомерный поглощающий аппарат считается исправным и демонтаж его не требуется.

Излом стяжных болтов не является браковочным признаком эластомерных поглощающих аппаратов в эксплуатации;

При выявлении неисправных эластомерных поглощающих аппаратов (далее ЭПА) немедленно направлять телеграммы в адрес завода изготовителя с требованием выезда представителя и доставки к месту нахождения вагона нового аппарата. В телеграммах указывать: тип и номер ЭПА, вид дефекта и место его расположения, место нахождения вагона. Копии телеграмм направлять в ЦВ ООО КЦ РИЦ.

Эластомерные аппараты (73ZW, 73 ZW12, АПЭ-120-И. 500, АПЭ-90, АПЭ-95-УВЗ, АПЭ-120) разрешается заменять только на аппараты типа Ш-2-В, ПМК-110А или ПМК-100 К23, при этом необходимо удалить смазку с защитных планок хребтовой балки.

Фрикционный поглощающий аппарат РТ-120 изготовлен ООО «Коммерческий центр РИЦ» по документации компании «Майнер» (США). Аппарат создан по нормативам железных дорог колеи 1520 мм, полностью взаимозаменяем с находящимися в эксплуатации поглощающими аппаратами и предназначен для оборудования четырехосных грузовых вагонов для перевозки массовых грузов, имеющих стандартное расстояние между упорами равное 625 мм и розетку с длиной выступающей части 130 мм.

Аппараты поставляются изготовителем в заряженном состоянии, их продольный размер при этом позволяет производить его постановку на вагон без повторной зарядки. Зарядка аппарата обеспечивается постановкой закладных вставок между поверхностями «а» на корпусе «b» на нажимном конусе. При первых ударах вагонов закладные вставки из композиционного металла разрушаются, и аппарат встает в распор между упорами.

Аппараты устанавливаются на вагоны с ударной розеткой длиной 130 мм и передними планками против истирания длиной 180 мм.

При осмотре поглощающего аппарата РТ-120 со снятием с вагона контролируется следующее:

отсутствие трещин на корпусе, конусе и клиньях аппарата;

отсутствие свободного перемещения конуса;

толщина стенок горловины корпуса в зоне контакта с клиньями должна быть не менее 14 мм.

Постановка аппарата РТ-120 на вагон осуществляется установленным порядком. Постановка незаряженных аппаратов производится в следующей последовательности:

· аппарат сжимается на прессе в вертикальном положении с приложением нагрузки на клинья 2 через специальное приспособление (поставляется изготовителем). Требуется максимальное усилие сжатия пресса — не менее 20 т

· после появления зазора между поверхностями «а» на корпусе и «b» на нажимном конусе под каждый из трех выступов на корпусе устанавливается по одной закладной вставке (поставляются изготовителем). Вставки устанавливаются при полуутопленном положении клиньев на их верхнюю наклонную поверхность, после дальнейшего поджатия клиньев, вставки самостоятельно попадают в требуемый зазор. После снятия нагрузки аппарат остается в поджатом состоянии и устанавливается на вагон по типовой схеме.

Установка автосцепного устройства и проверка его в сборе

Отремонтированные в КПА, заряженные на участке зарядки поглощающих аппаратов на специальном стенде, поглощающие аппараты передаются в ТОР для установки их на вагон.

При установке автосцепного устройства на вагон необходимо учитывать размер выступающей части розетки от концевой балки, в зависимости от которого устанавливается поглощающий аппарат, подходящего типа.

Установить упорную плиту. При постановке поглощающего аппарата ПМК-110А и ПМК-110К-23 на вагон применять только упорные плиты, не имеющие боковых скосов со стороны контакта с аппаратом.

Не допускается постановка на вагон поглощающих аппаратов с прямоугольным корпусом ПМК-110А и ПМК-110К-23 при наличии на хребтовой балке планок против истирания длиной 150 мм.

С целью возможности оборудования вагона поглощающими аппаратами ПМК-110К-23 и ПМК-110А планки против истирания с длиной 150 мм заменить на планки с длиной 180 мм и толщиной 10 мм. Разрешается производить удлинение планок длиной 150 мм и боковыми размерами 155 (130 мм) (при различных вариантах планок) расположенных в зоне передних упоров, путем приварки к их концу горизонтальными швами катетом 5 мм, дополнительных пластин длиной 30 мм боковыми размерами 155 (130) х 155 (130) мм (при различных вариантах планок) и толщиной 10 мм. Зоны стыка при разнице высот до 3 мм, сглаживать наждачным камнем, более 3 мм наплавлять планку против истирания до толщины 10 мм с последующим выравниванием наплавленной поверхности.

При установке аппарата Ш-6-ТО-4 на вагон применять поддерживающую планку с глубиной прогнутой части 10 мм.

Установить автосцепку на вагон с толщиной перемычки хвостовика не менее 48 мм, клин тягового хомута закрепить.

После установки автосцепки измерить высоту автосцепки над головками рельсов, определить положение автосцепки относительно горизонтали порядком, установленном в пункте настоящего Технологического процесса.

Прохождение практики считаю весьма полезным мероприятием для выработки профессиональных навыков и для моей будущей работы по специальности.

Я считаю, что производственная практика является важной частью подготовки высококвалифицированных специалистов, поскольку в процессе ее ставится задача закрепления и расширения знаний, полученных при обучении студентов в университете. Требуется изучение работы предприятия, учреждения, в которых будущие специалисты проходят практику. В течение же производственной практики работа студентов должна строиться таким образом, чтобы поставленная узкая задача завершалась конкретным результатом. Только в этом случае достигается основная цель практики, как формы приобщения студента к самостоятельной исследовательской работе.

Список использованных источников

Межотраслевые правила по охране труда при эксплуатации электроустановок» ПОТРМ-016-2001, 2000 г

Гридюшко В. , Бугаев В. , Криворучко Н. Вагонное хозяйство — М: Транспорт, 1988 — 294 с;

Долин П. Справочник по технике безопасности, 6-е изд. , перераб. и доп. — М: Энергоатомиздат, 1985 — 824 с;

Гридюшко В. , Бугаев В. , Криворучко М. Вагонное хозяйство: -М. : Транспорт, 1988. -295 с

21 сентября 2021

- Цифры, А, Б, В, Г, Д, Е, Ж, З, И;

- Л, М, Н, О, П, Р;

- С, Т, У, Ф, Х, Ц, Ч, Ш, Э, Я.

- База с ответами к СДО для вагонников (полная версия)

Дата обновления баз: 17 августа 2022 год

Количество вопросов в базе: 1474

Воспользуйтесь удобным поиском по базе, расположенным ниже. В поле ниже (Search. ) начните вводить вопрос и все ненужные вопросы будут скрыты.

Вы находитесь в разделе:

Л, М, Н, О, П, Р.

Вход — sdo.rzd.ru/lms

Вход — sdo.rzd.ru/lms